ООО «ПКФ «ПАРТИЯ-СЕРВИС», г. Ярославль является официальным дилером «ТД Пластмасс Групп» ( ООО «ЗЕДЕКС»), поставщиком синтетического материала ZEDEX (замена БРОНЗЫ), производства «ТД Пластмасс Групп».

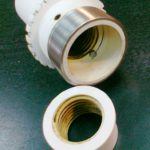

ZEDEX используется в качестве подшипников скольжения, опорных втулок, направляющих станков, резьбовых гаек, вкладышей и т.д.

Информация для мастеров, механиков, инженеров производства

Примеры использования деталей из ZEDEX:

- ОАО «НПО «Сатурн» – изготовление деталей из пластин ZX-100K;

- ОАО «Тутаевский Моторный Завод» – замена бронзовых втулок на ZX-100K в оборудовании литейного цеха, замена сепараторного подшипника на направляющую скольжения из ZX-100K в протяжном станке;

- ОАО «Автодизель» (ЯМЗ) – замена бронзовых втулок на ZX-100K;

- ОАО «Химический завод ЛУЧ» – держатель струны из ZX-530, подвержен внешнему химическому воздействию;

- ЗАО «КОРД фабрика технических тканей» – подшипники скольжения из ZX-100K;

- ЗАО «Метиз» – использование труб и прутков из ZX-100K;

- ОАО «Ярославский картон» – изготовление зубчатых колес из ZX-530, подверженных внешнему химическому воздействию;

- ООО «Любимхлеб» – изготовление тестомешалок на производственное оборудование;

- ЗАО мясокомбинат «Единство» – использование труб и прутков из ZX-100K;

- ОАО «Черкизовский мясоперерабатывающий завод» – замена бронзовых втулок на втулки из ZX-100K в фаршемешалке (г. Москва);

- ЗАО «Красный Якорь» – применение в качестве направляющих (нашего производства из ZX-100K) на линии форматной обрезки фанеры на станке фирмы Anthon GmbH (г. Киров);

- АОПК «Ярославич» — втулки в ходовых устройствах, рычажные и балансирные втулки в навесном оборудовании сельскохозяйственной техники, в подъёмных механизмах втулки ZX-410 выдерживают нагрузку до 110 МПа при одновременном кромочном давлении и ударах;

- АО «Ярославский завод опытных машин» — диски из материала ZX-410;

И многие другие предприятия Ярославской и Костромской областей.

ПРАВИЛЬНОЕ РЕШЕНИЕ ДЛЯ КАЖДОГО ПРИМЕНЕНИЯ

Там, где для изготовления деталей используется бронза, можно достичь существенных преимуществ, при замене бронзы на материал

ZX-100К:

- материал ZX-100K изнашивается меньше, чем бронза в 5…10 раз;

- предназначен для изготовления износостойких деталей: подшипников скольжения, втулок, вкладышей, роликов, ходовых гаек, зубчатых, а также червячных колес и мн.др;

- из-за небольшого удельного веса ZX-100K, количество изготовленных из него деталей примерно в 6 раз больше, чем из бронзы;

- упругая стойкость материала ZX-100K к циклическим нагрузкам в разы выше, чем у бронзы. Наглядным показателем этого является способность полоски материала ZX-100K выдерживать перегиб на 180° более миллиона раз без разрушения;

ПРЕИМУЩЕСТВА ZX-100K ПЕРЕД КАПРОЛОНОМ (ПОЛИАМИДОМ, КАПРОЛАКТАНОМ):

- Более низкий коэффициент трения и износа.

- Размероустойчивость: ZEDEX-100K имеет коэффициент влагопоглощения до 0,3% (у капролона до 2%, при этом механические свойства снижаются в два раза).

- Морозоустойчивость: ZX-100K работает при температурах до -100°С. У полиамидов низкая морозоустойчивость и высокое влагопоглощение.

- Стабильность свойств: ZX-100K технологически невозможно получить с применением вторичного сырья. Литье капролона возможно с использованием вторичного сырья, что сказывается на качественных характеристиках материала.

Производство инженерных пластиков ZX-100K методом экструзии гарантирует стабильно высокое качество!

ПРЕИМУЩЕСТВА ZX-100K ПЕРЕД ФТОРОПЛАСТОМ:

- Размероустойчивость: ZX-100K сохраняет свою форму под нагрузкой,

НЕ ХЛАДОТЕКУЧ. - Более высокая износостойкость.

ЗАМЕНИВ ЭЛЕМЕНТЫ ПОДШИПНИКА ИЗ БРОНЗЫ НА ZX-100K, ВЫ ДОСТИГНИТЕ СУЩЕСТВЕННЫХ ПРЕИМУЩЕСТВ:

- Характеристики скольжения у ZEDEX-100K значительно превосходят бронзу. Низкий коэффициент трения и улучшенные антифрикционные свойства позволяют увеличить срок работы узла от 3 раз и более.

- ZX-100K работает без смазки. Сбой в системе смазки не приводит к аварийной ситуации и «задиру», как в случае с применением металла.

- Уменьшение шума узлов скольжения, ударо- и виброустойчивость.

- Подшипники из бронзы не обладают амортизирующими свойствами, поэтому удары и вибрация быстро разрушают их. Детали из ZX-100K благодаря хорошей демпфирующей способности слабо подвержены изменению при таких нагрузках. Они передают удары и вибрацию на сочлененную конструкцию значительно ослабленными.

- ZEDEX-100K не требует приработки благодаря повышенной упругости. За счет увеличения площади контакта сильно снижается локальное удельное давление, что приводит к повышению воспринимаемой нагрузки.

- Высокая точность позиционирования и плавность движения на малых подачах.

- Работа в загрязненных условиях: полимер ZX-100K способен отталкивать, либо поглощать абразивные инородные частицы и грязь. Упругое или пластическое внедрение частиц в материал позволяет не нарушать поверхности скольжения и не вызывает абразивного износа.

- Более высокая устойчивость к действию химикатов по сравнению с бронзой.

- Широкий размерный ряд и ассортимент ZEDEX позволяют приблизить заготовку к чистовым размерам, а значит уменьшить стоимость, затраты и время на лишнюю обработку материала.

- Легок и быстр в обработке по сравнению с бронзой, не подвержен коррозии.

ZX-324 прежде всего предназначен для изготовления деталей скольжения, работающих при высоких температурах (более 200°C) в сочетании с высоким давлением (от 15 МПа).

ZX-230 предназначен для изготовления деталей, работающих в условиях интенсивного механического, термического и электрического воздействия, особенно, если требуется прозрачность.

ZX-410 предназначен для изготовления деталей скольжения, работающих при более высоких температурах, скоростях и нагрузках по сравнению с материалом ZX-100K.

ZX-530 предназначен для работы в условиях агрессивных сред, более того не подвергается воздействию множества химических веществ и может заменить в узлах скольжения керамику и фторопласт, превосходя их по характеристикам, может выдерживать длительное воздействие температуры 200° С.

ZX-550 эффективная альтернатива PTFE. В десятки раз выше износостойкость, чем у фторопласта. Безусловно незаменим, когда необходимо малое статическое трение в сочетании с масляной смазкой до 70°С.

Мы можем по Вашим чертежам изготовить и поставить в Ваш адрес изделия любой сложности для Вашего оборудования.

Готовы предоставить материал для изготовления нужных Вам деталей собственными силами.

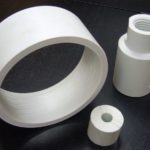

Трубы Ømin = 30мм и Ømax = 380мм c шагом от 5мм до 10мм. На самых ходовых трубах для наружного диаметра может быть 3-7 внутренних;

Прутки Ømin = 6мм и Ømax = 210мм с шагом 5мм;

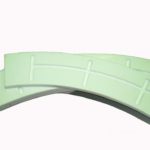

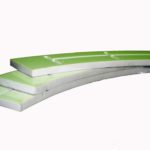

Листы размерами 600х1000(2000)мм, 1000х1000(2000)мм толщиной от 2мм до 114мм с шагом от 2 до 10мм.

Основной плюс работы с нами то, что заготовки прутков, труб и листов мы можем резать и поставлять только нужной Вам длины и габаритов.

Это позволяет не переплачивать за лишний материал, который ушел бы в отход или остался лежать ненужным.

Zedex имеет санитарно-эпидемиологическое заключение РФ № 77.01.16.220.П.025889.04.09 от 29.04.09 г.

Интересно для экономического и отдела снабжения

Детали из ZEDEX чаще применяются там, где использование деталей из бронзы обходится дорого или при дефиците смазки.

Срок поставки заготовки из ZEDEX от 3 рабочих дней. Минимальная партия материала ZEDEX НЕ ОГРАНИЧЕНА. Изделия из материала Zedex на 30-50 % дешевле изделий из бронзы.

Интересно для конструкторского и технологического отделов

Материалы ZEDEX характеризуются повышенной устойчивостью к износу при продолжительном трении. Не требуют, в большинстве случаев, в процессе эксплуатации смазки, устойчивы к воздействию абразивных и химических веществ и имеют значительные преимущества перед такими материалами как бронза, капролон, фторопласт, полиамид, тефлон, баббит, текстолит.

Характеристики материала ZX-100K (базовый материал)

| Свойства | ZX-100K | Бронза | Капролон | ||

| Плотность | r | г/см3 | 1,35 | 8,8 | 1,16 |

| Предел прочности при сжатии | sM | MПa | 75 | 50 | |

| Предел прочности при разрыве | sв | MПa | 48 | ||

| Модуль упругости при сжатии | Eс | MПa | 3150 | ||

| Модуль упругости при изгибе | Ef | MПa | 3300 | ||

| Твердость по Шору (А) | >100 | ||||

| Макс. допустимая рабочая температура материала | t | °C | 110 | 500 | 80 |

| Коэффициент температурного расширения | 10-5 | — | 5 | — | 9,8 |

| Водопоглощение | — | % | 0,3 | — | 2,0 |

| Коэф. трения дин. 20 °C, трение без смазки. | (µdyn.) | — | 0,08 | 0,4 | 0,25 |

| Допустимое уд. давление (V=1м/мин), без смазки | Н/мм2 | 35 | |||

Механическая обработка материала ZX-100K

Обработку ZX-100K возможно производить: на токарных станках, фрезерных станках, на сверлильных станках, деревообрабатывающих станках, включая обработку вручную напильниками, шабрением, шлифованием, полированием. Обработка ZX-100K не требует никаких специальных машин или особого оборудования. Общим требованием к режущему инструменту для обработки пластмассы является: острота и большой передний угол.

При зажиме (закреплении) обрабатываемой детали должен учитываться низкий модуль упругости ZX-100K, чтобы избежать деформации при слишком высоком давлении зажима.

Фрезерование: чтоб избежать большой теплоты резания, которая возникает при фрезеровании ZX-100K, рекомендуется выбирать по возможности большее сечение резания: большая подача, большая глубина резания и незначительной скоростью резания.

Точение: при точении ZX-100K нужно стремиться к высоким подачам и большим сечениям резания. Чтобы достичь высокого качества поверхности, лезвие должно быть как у чистового резца. Более того, нужно получать необходимый контур детали и качество поверхности за одну операцию.

ВАЖНО: чтобы избежать аккумуляции тепла при сверлении глубоких отверстий, сверло должно охлаждаться эмульсией или сжатым воздухом, который должен удаляться, также как и стружка.

Приклеивание материала ZX-100K

Для температуры окружающей среды от +10 ºС до +60º С, мы рекомендуем двухкомпонентный клей Аraldit AW116 в сочетании с отвердителем HV 953U.

Обработка склеиваемой поверхности материала ZX-100K

- Если направляющие (материал ZX-100K) скольжения не загрязнятся при монтаже, то склеивание возможно без предварительной обработки.

- При загрязнении во время обработки, необходимо очистить склеиваемые стороны следующим образом:

Обработать поверхность под приклейку чистой материей, пропитанной растворителем жиров (ацетон, трихлорэтилен, метиленхлорид).

Не использовать в качестве обезжиривающего средства спирт, бензин, разбавитель лака!

Обработка склеиваемой металлической поверхности

Придать шероховатость металлической поверхности при помощи наждачной бумаги с зернистостью от 80 до 150.

- Очистить склеиваемую поверхность от жира и масла.