Характеристика ZX-100

Характеристика ZX-100

Химическая стойкость ZX-100

Механическая обработка ZX-100

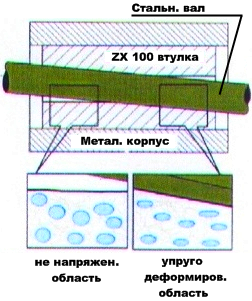

Демпфирование ZX-100K

Обеспечение точности втулок из ZX-100K

Воздействие абразивных частиц на ZX-100K

Сопротивление кромочным давлениям ZX-100K

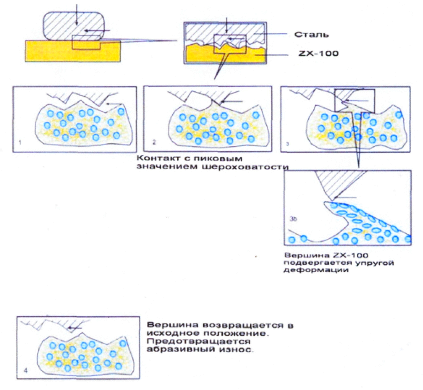

Сухое трение ZX-100K

Структура материала ZX-100K

Типоразмерный ряд ZX-100

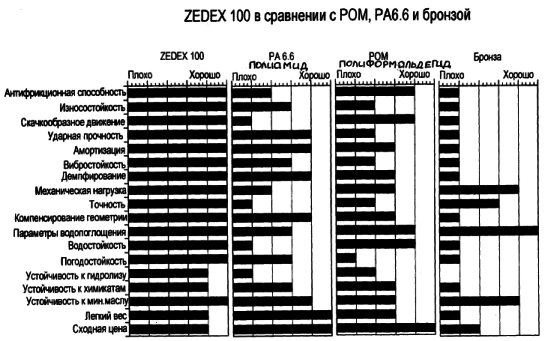

Характеристика ZEDEX-100

ZX-100 — Это высококачественный синтетический материал на термопластичной основе с трибологическими свойствами при работе всухую и успешно применим в различных отраслях, так как сочетание его свойств дает «многосторонний материал». Этот материал был разработан более чем 25 лет назад и до сих пор соответствует новейшему уровню техники. Сведения о технических характеристиках и возможностях его применения так высоки, что очень часто нет необходимости проводить дорогостоящие эксперименты для успешной возможности внедрения. Существуют три различных состава, которые подлежат доставке:

- ZEDEX-100 А для высокой вязкости, высокой упругости и низкой цене

- ZEDEX-100 К для механической нагрузки

- ZEDEX-100 МТ для литья под давлением и высокой температуростоикости

| DIN/VDE | ISO/IES | ASTM | Ед. измер. |

ZEDEX 100 A |

ZEDEX 100 K |

ZEDEX 100 MT |

|

|---|---|---|---|---|---|---|---|

| Плотность | 53479 | 1183 | В 792 | Кг/дм3 | 1,3 | 1,35 | 1,49 |

| Модуль упругости при растяжении | 53475 | R527 | D638-1 | МПа | 2200 | 2900 | 4600 |

| Предел прочности при растяжении | 53455 | R527 | D638-1 | МПа | 50 | 73 | 78 |

| Прочности при разрыве | 53455 | R527 | D638-1 | МПа | 47 | 48 | 78 |

| Удлинение при напряжении | 53455 | R527 | D638-1 | % | 3,6 | — | |

| Модуль упругости при изгибе | 53454 | 178 | D790 | МПа | 2080 | 3300 | 4000 |

| Прочность при сгибе | 53452 | 178 | D790 | МПа | 70 | 117 | 114 |

| Пресс-напряжении | 53454 | D695 | Н/мм2 | 74 | 82,5 | 77 | |

| Твердость при вдавливании шарика Н358/30 | 5345 | Н/мм2 | 92 | 136 | 153 | ||

| Твердость по Шору шкала А | 53505 | R868 | Шору | 97 | > 100 | 93 | |

| Водопоглащение 24ч в воде 200 С | 53495 | R62 | D570 | % | 0,35 | 0,3 | 0,2 |

| Температура плавления | 53738 | °С | 255 | 255 | 255 | ||

| Максим. допуст. раб. темпер. материала | °С | 75 | 110 | 130 | |||

| Теплопроводность | 52612 | — | C177 | Вт/(м*К) | 0,22 | 0,24 | 0,28 |

| Теплоемкость | C351 | кДж(кг*К) | 1,4 | 1,5 | 1,8 | ||

| Поверхностное сопротивление | 53482 | 93 | D257 | омега | 1Е14 | 1Е14 | 1Е15 |

| Прочность при сжатии | 53481 | 243 | D149 | МПа | — | 78 | 115 |

| Физиологически безвредны | BGA/FDA | да | да | — |

Химическая стойкость ZEDEX-100

Химическую стойкость нельзя путать с усталостными трещинами. Под усталостными трещинами понимают образование разрушений и трещин, вызванные механической нагрузкой деталей под влиянием определенной среды. Только механическое напряжение или воздействие среды не вызывают такого рода повреждений, или только после длительного действия. Образование усталостных трещин возникает, преимущественно, у аморфных полимеров.

Детали из ZX-100 почти невосприимчивы к этим явлениям, в то время как в аморфных продуктах, эти проявления установлены только в контакте с бензином, хлорированным полипропиленом и некоторыми спиртами, сложными эфирами и кетоном. ZX-100, в целом, очень стоек перед ароматическим и алифатическим углеводородом, трансформаторным маслом, консистентной смазкой. Он не подвергается воздействиям разбавленной кислоты, нещелочным маточным растворам (раствор соли) пергалогенатным углеводородам. Некоторые многоатомные спирты, сложные эфиры и частичный галоген углеводорода вызывают незначительное разбухание. Возникающая вследствие этого пластификация не наносит ущерба.

Оксидирующая минеральная кислота воздействует на ZX-100. ZX-100 растворим в концентрированных щелочных растворах, фенолах, крезолах и других химических веществах.

Вода комнатной температуры не оказывает ни химического, ни физического воздействия. Материал почти не впитывает воду (mах.0.3%).Впитавшаяся вода не выступает в качестве пластификатора. ZX-100 не устойчив к горячей воде, так как она, как и другие полипродукты конденсации, восприимчива к гидролизу и постепенно разрушаются. Под воздествием пара он довольно быстро разлагается. Значения, указанные в таблице, выявлены из показателя стойкости при не нагруженном испытуемом образце (ISO-1-прутки), который хранился в течение 2 месяцев в различных химикалиях.

При использовании нижеследующей таблицы обратите внимание, пожалуйста, что в каждом указанном случае на коррозионную скорость влияют многие факторы, как например, концентрация, температура, размер движения и наличие загрязнений (примесей). Это руководство должно служить для классификации в определенную группу сырья по стойкости по отношению к химикатам, которые содержат обычные загрязнения и в обычных устройствах.

5 — Стойкий, не разъедается, не изменяется или незначительное изменение веса (<1%). Изменение механических свойств меньше чем 10%.

4 — Ограниченная стойкость, через определенное время значительное ослабление механических свойств(10%-50%), изменение веса 1%-5% кратковременное взаимодействие с химикатами, во многих случаях, считается допустимым.

3 — Нестойкий, изменение веса > 5% и/или снижение механических качеств больше чем на 50%.

2 — Растворимый, материал растворяется или разлагается.

| Название | Химическая формула | Концентрация в % | Температура в °C | ||||

|---|---|---|---|---|---|---|---|

| 20 | 40 | 60 | 80 | 100 | |||

| Aceton | {С3Н6O} | 100 | 5 | ||||

| Ameisensaure | {CH2O2} | 95 | 4 | 3 | 3 | ||

| 5 | 5 | 4 | 4 | ||||

| Ammoniumhydroxid | {NH5O} | 100 | 3 | ||||

| 10 | 3 | ||||||

| Anilin | {C6H7N} | 100 | 5 | ||||

| Baumwollsamenol | 100 | 5 | 5 | 5 | |||

| Benzin | 100 | 5 | |||||

| Benzol | {С6Н6} | 100 | 5 | 3 | |||

| Bleichlauge | 100 | 5 | 5 | ||||

| Bremsflussigkeiten (DIN 53521) | 100 | 5 | 5 | 5 | |||

| В ram | {Br2} | 100 | 4 | ||||

| Butan | {С4Н10} | 100 | 5 | ||||

| 1-Butanol | {C4H10O} | 100 | 4 | 4 | |||

| Butylacetat | {С6Н12О2} | 100 | 5 | 5 | |||

| Calciumchlorid | {CaCl2} | 10 | 5 | 5 | |||

| Calciumhypochlorit | {CaCl2O2} | 100 | 5 | 5 | |||

| Chloroform | {CHCl3} | 100 | 3 | ||||

| Chromsaure | {H2CrO4} | 40 | 5 | 5 | 5 | ||

| Dibutylphthalat | {C16H22O4} | 100 | 5 | 5 | |||

| 1,2-Dichlorethan | {C2H4Cl2} | 100 | 3 | ||||

| Dieselol | 100 | 5 | |||||

| Diethylether | {C4H10O} | 100 | 5 | ||||

| Dioxan | {С4Н8О2} | 100 | 5 | 3 | |||

| Erdol | 100 | 5 | |||||

| Essig | 100 | 4 | 4 | 3 | |||

| 10 | 5 | 4 | 3 | ||||

| Essigsaure | {C2H4O2} | 100 | 4 | 4 | 3 | ||

| 10 | 5 | 4 | 3 | ||||

| Ethanol | {С2Н6O} | 100 | 5 | ||||

| Ethylacetat | {С4Н8О2} | 100 | 5 | ||||

| Ethylenglykol | {С2Н6О2} | 100 | 5 | 4 | |||

| Fluorwasserstoffsaure | {HF} | 50 | 3 | 3 | 3 | ||

| 5 | 5 | 4 | 3 | ||||

| Freon 11 | {CFCl3} | 100 | 5 | ||||

| Glycerin | {С3Н8О3} | 100 | 5 | 5 | |||

| Heptan | {C7H16} | 100 | 5 | ||||

| Hexan | {C6H14} | 100 | 5 | 5 | |||

| Isopropylalkohol | {С3Н8О} | 100 | 4 | 4 | |||

| Javellauge | 10 | 5 | 5 | 5 | |||

| Kaliumchlorid | {KCl} | 10 | 5 | 5 | 5 | ||

| Kaliumdichromat | {К2Сr2O7} | 100 | 5 | ||||

| Kaliumhydroxid | {КOН} | 50 | 3 | 3 | 3 | ||

| 10 | 4 | 3 | 3 | ||||

| 1 | 5 | 4 | 3 | ||||

| Kaliumpermanganat | {KMnO4} | 10 | 5 | ||||

| Kresol | {С7Н8О} | 100 | 3 | 3 | 3 | ||

| M ethanol | {СН4О} | 100 | 5 | ||||

| Methylenchlond | {СН2Сl2} | 100 | 3 | 3 | |||

| Methylethylketon | {С4Н8О} | 100 | 5 | 3 | |||

| Natriumacetat | {C2H3NaO2} | 10 | 5 | 5 | 4 | ||

| Natriumhydrogensulfat | {NaHSO4} | 10 | 5 | 5 | 4 | ||

| Natriumdisulfit | {Na2S2O5} | 10 | 5 | 5 | 4 | ||

| Natriumcarbonat | {Na2CO3} | 20 | 5 | 5 | 5 | ||

| Natriumchlorid | {NaCl} | 10 | 5 | 5 | 5 | ||

| Natriumhydroxid | {NaOH) | 50 | 3 | 3 | 3 | ||

| 10 | 4 | 3 | 3 | ||||

| 1 | 5 | 4 | 3 | ||||

| Natriumhypochlorit | {NaOCl} | 10 | 5 | 5 | 5 | ||

| Ole (pflanzlich, mineralisch) | 100 | 5 | 5 | 5 | |||

| Olemsaure | {С18Н34О2} | 100 | 5 | 5 | 5 | ||

| Olivenol | 100 | 5 | 5 | 5 | |||

| Petroleum | 100 | 5 | |||||

| Pflanzenole | 100 | 5 | 5 | 5 | |||

| Phenol | {C6H6O} | 100 | 4 | 3 | 3 | ||

| Phosphorsaure | {H3PO4} | 70 | 5 | 5 | 5 | ||

| Salpetersaure | {HNO3} | 40 | 3 | 3 | 3 | ||

| 10 | 5 | 3 | 3 | ||||

| Salzsaure | {HCl} | 30 | 3 | 3 | 3 | ||

| 10 | 5 | 4 | 3 | ||||

| Schmierfette | 100 | 5 | 5 | 5 | |||

| Schwefelkohlenstoff | {CS2} | 100 | 5 | ||||

| Schwefelsaure | {H2SO4} | 95 | 3 | 3 | 3 | ||

| 30 | 5 | 5 | 5 | ||||

| 5 | 5 | 5 | 5 | ||||

| Seifenlosung | 1 | 5 | 5 | 5 | |||

| Siliconole | 100 | 5 | 5 | 5 | |||

| Terpentin | 100 | 5 | |||||

| Terpentinolersatz | 100 | 5 | |||||

| Tetrachlorethylen | {C2Cl4} | 100 | 5 | 5 | |||

| Tetrachlorkohlenstoff | {CCl4} | 100 | 5 | ||||

| Tetrahydrofjran | {C4H8O} | 100 | 4 | ||||

| Toluol | {C7H8} | 100 | 5 | ||||

| Transformatorenol | 100 | 5 | 5 | 5 | |||

| Trichlorethylen | {C2HCl3} | 100 | 4 | ||||

| Vaseline | {C22H46 / C23H48} | 100 | 5 | 5 | 5 | ||

| Waschmittel.synthetisch | 20 | 5 | 5 | 5 | |||

| Wasser | {H2O} | 100 | 5 | 5 | 5 | ||

| Wasserstoffperoxid | {H2O2} | 30 | 5 | ||||

| Xylol | {C8H10} | 100 | 5 | 5 | |||

| Zitronensaure | {C6H8O7} | 10 | 5 | 5 | 5 | ||

Механическая обработка ZEDEX-100

Общее:

Обработку ZX-100 возможно производить: на токарных станках, фрезерных станках, на сверлильных станках, деревообрабатывающих станках, включая обработку вручную напильниками, шабрением, шлифованием, полированием. Обработка ZX-100 не требует никаких специальных машин или особого оборудования.

Станки:

Обработка ZX-100 производится при незначительных силах резания. Поэтому для изготовления изделий из ZX-100 требуются станки с меньшой мощностью привода, чем для обработки тех же самых изделий из металла. Высокоскоростные станки, на которых обрабатывается легкий металл или древесина, могут использоваться и для обработки ZX-100. Они позволяют работать на высокой скорости резания при небольшой подаче и при малом переднем угле, что требуются при обработке пластмассы, для предотвращения растрескивания (вырывов) материала и образования аккумуляции тепла. Если ZX-100 чрезмерно нагревается при обработке, то это может привести к оплавлению или к прижогу деталей, или перекаливанию режущего инструмента. Поэтому необходимо охлаждение детали при обработке. Наилучшим охлаждением является обдувка сжатым воздухом, также хороших результатов можно добиться применением охлаждающей жидкости.

Режущие инструменты:

Общим требованием к режущему инструменту для обработки пластмассы является: острота и большой передний угол. У инструментов, со слишком малым передним углом и недостаточно большим задним, стружка склонна к плавлению и к налипанию (застреванию) на детали. Для обработки ZX-100 не подходит инструментальная сталь.

При использовании инструментов из БС (быстрорежущей стали) можно добиться высокой стойкости инструмента, но для массового производства изделий лучше применять инструменты из ТС (твердого сплава). Очень жесткий допуск при производстве больших серий можно достичь при помощи алмазного инструмента.

Контрольные цифры для выбора режущего инструмента:

Класс БС EV 4, EV 4 Со, Е Мо 5 V3

ТС сорта К 10 до К 40

Инструменты, которые использовались для обработки металла, необходимо заточить, перед использованием на пластмассе ZX-100.

Зажим (Закрепление):

При зажиме (закреплении) обрабатываемой детали должен учитываться низкий модуль упругости ZX-100, чтобы избежать деформации при слишком высоком давлении зажима.

Необходимо избегать длительного зажима, так как длительное воздействие давления зажима вызывает изменение размера и снижение давления зажима на изделие.

Точное соблюдение размеров:

Для изделий из пластмассы необходимо выбрать больший производственный допуск, чем для металлов. Так же нужно обратить внимание на то, что температурное воздействие больше. Точные по размеру детали необходимо изготавливать из мало подающихся напряжению заготовок, эти детали должны проходить термообработку перед обработкой. Если требуется неравномерный съем материала, мы рекомендуем грубую предварительную обработку изделия и 24-часовая выдержку перед окончательной обработкой.

Устранение напряжений:

При производстве пластмасс из ZX-100 не всегда можно избежать возникновения внутренних напряжений. Мы стараемся устранить это, хотя это не всегда возможно.

При больших размерах такие остаточные внутренние напряжения при просверливании приводят к образованию трещин или дополнительным изменениям размеров. Чтобы избежать образования трещин при просверливании, возможно, будет необходимо в сложных случаях, нагревать изделие до 100 °С и просверливать и/или подготовить его пока оно нагрето.

Термообработка:

Термообработка ZX-100 должна происходить в печи с разогретым воздухом приблизительно до 140 °С.

Скорость нагревания печи не должна превышать 140°С/ч.

Время выдержки определяется по формуле:

Время выдержки [ч] = 3.874-0.03259 x sk +0,00105 x sk2

sk = толщина стенки заготовки в мм

Скорость охлаждения печи не должна превышать 6 °С /ч

Распиливание:

При резке ленточной пилой скорость резания необходимо выбирать между 8 и 25 м/с, так как при малой скорости могут возникать неровные срезы.

В качестве обрабатываемого материала используется только металлическое ножовочное полотно или твердосплавный пильный диск с достаточно большим шагом зубьев. Добиться чистой поверхности среза можно, если ножовочное полотно будет на несколько мм выступать над разделяемой плитой ZX-100 и процесс распиливания должен происходить плавно.

Резание:

Плиты из ZX-100 можно резать на дисковых ножницах.

Опиливание, рашпиль, шабрение:

Рашпиль с грубой насечкой хорошо подходит для опиливания. Однако, предпочтительны специальные напильники сочень похожей насечкой рашпиля. Они имеют отверстия в опиловочной пластине, что делает возможным удаление стружки с поверхности обрабатываемого изделия при опиливании. Вследствие этого, предотвращается замазывание поверхности.

Благодаря такой конструкции, достаточно встряхнуть, чтобы удалить стружки из напильника. Чтобы достичь гладкой поверхности изделий, которые обрабатывались напильником или рашпилем, используется острый шпатель. Этим инструментом так же можно удалить острые кромки детали. Чтобы предварительно подготовить свариваемый стык используется, так называемая, гладилка или цикля. Скребки, которые используются для выравнивания угловых швов, должны иметь радиус минимум 2 мм, чтобы такого рода получившиеся скругленные переходы не стали причиной граничных напряжений.

Сверление:

Спиральные (винтовые) сверла подходят для сверления ZX-100, согласно DIN (германскому промышленному стандарту) 1412, также как и при металлической обработке. Чтобы избежать аккумуляции тепла при сверлении глубоких отверстий, сверло должно охлаждаться эмульсией или сжатым воздухом, который должен удаляться, так же как и стружка.

Двухперьевое сверло с соответствующей направляющей используется для отверстий свыше 30 мм. Цилиндрические фрезы используются только для тонких плат. Глубокие отверстия более 50 мм, в диаметре, лучше всего обрабатывать на сверлильных станках со специальными сверлами и зенкерными инструментами фирмы RASMUC и сверлильной головкой Wohlhaupter.

Точные отверстия необходимо сверлить за два перехода, те просверлить предварительно, дать материалу остыть и просверлить окончательно. Отверстия сточными допусками получаются развертками (например no DIN206, DIN212, DIN219). Отверстия должно предварительно рассверливаться с припуском под обработку 0,1 мм.

Фрезерование:

Чтоб избежать большой теплоты резания, которая возникает при фрезеровании ZX-100, рекомендуется выбирать по возможности большее сечение резания. Этого можно достичь большой подачей, большой глубиной резания и незначительной скоростью резания.

Получающееся качество поверхности при фрезеровании ZX-100 определяется, прежде всего, главной режущей кромкой. При обработке фрезой, на качество поверхности влияют геометрия режущей кромки и особенно подача.

Высочайшей производительности резания, в сочетании с высоким качеством поверхности, можно добиться посредством инструмента с одним лезвием. При фрезеровании инструментами, оснащенными несколькими лезвиями, в зависимости от числа лезвий, стружка может заклинивать следующие лезвия.

Шестерни с высоким качеством зубьев, которого нельзя добиться при литье под давлением, получают червячной фрезой.

Точение:

При точении ZX-100 нужно стремиться к высоким подачам и большим сечениям резания. Чтобы достичь высокого качества поверхности, лезвие должно быть как у чистового резака. Более того, нужно получать необходимый контур детали и качество поверхности за одну операцию.

При расточке внутренних отверстий возможно применение стандартных расточных резцов, необходимо только обращать внимание на удаление стружки. Поэтому для расточки внутренних отверстий, при обработке которых необходимо добиться высокого качества обрабатываемой поверхности, предпочтительны специальные сверла с углом подъема винтовой линии 15°.

Строгание:

Для строгания ZX-100 можно использовать как деревообрабатывающие станки, так и металлообрабатывающие, строгальные станки.

Нарезание резьбы:

Отверстия под резьбу для резьбы до М8 должны быть примерно на 0.1 мм в диаметре и отверстия под резьбу для резьбы от М10 должны быть примерно на 0,2 мм в диаметре, больше, чем при обычной металлообработке. Нарезание резьбы плашками возможно без проблем. Для получения резьбовых отверстий могут использоваться обычные метчики, которые используются для металлообработки.

Шлифование, полирование:

В общем, ZX-100 можно шлифовать и полировать, необходимо обратить внимание на факт, что слишком высокое контактное давление может стать причиной слишком высокой температуры от трения на поверхности. Для шлифования необходимо использовать обычные абразивные ленты и шлифовальные круги, по возможности, с крупным зерном. Желательно, применение охлаждающей жидкости для шлифовального круга, для того, чтобы круг охлаждался, и его поры не забивались частицами пластмассы. В любом случае используются крупнозернистые шлифовальные круги.

Накатывание рифлений:

На материале ZX-100 можно накатывать рифления. Можно использовать как радиальные, так и осевые, одинарные и двойные ролики, в качестве инструмента для канатки.

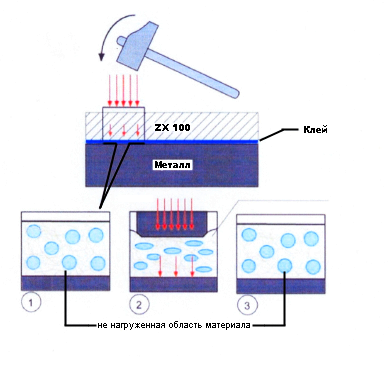

Демпфирование ZEDEX-100K

Сильное демпфирование и высокая вибропрочность.

Благодаря наличию упругой составляющей в структуре материала, ZX-100К обладает высоким демпфированием.

Благодаря такой структуре ZX-100К, удары поглощаются и слабо передаются клеевому слою в приклеенных направляющих.

В зоне воздействия ударов материал упруго деформируется.

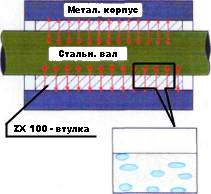

Обеспечение точности втулок из ZEDEX-100K

Высокая точность (подшипник с отрицательным зазором в сопряжении). Отрицательный зазор в подшипнике означает, что вал устанавливается с натягом в отверстие подшипника.

Ввиду отсутствия зазора в подшипнике, трение скольжения происходит в зоне твердого вещества и работает всухую.

Так как ZX-100K упругий и при работе всухую обладает антифрикционными свойствами с низким износом, то он может работать с отрицательным зазором в подшипнике, но при этом уменьшается допустимая скорость.

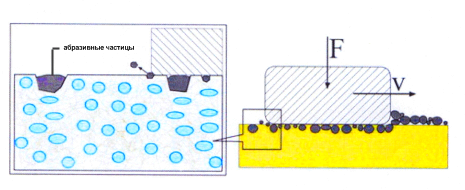

Воздействие абразивных частиц на ZEDEX-100K

Способность поглощать абразивные инородные частицы или загрязнения.

Благодаря структуре ZX-100K, инородные частицы могут внедриться в ZX-100K, не нанося вреда поверхности скольжения.

Способность поглощать очень высока, но ограничена по величине частиц. В зависимости от размера частиц происходит упругое или пластическое внедрение. При маленьких частицах происходит упругое внедрение. Это значит, что после внедрения частиц в ZX-100K под действием нагрузки и последующего снятия нагрузки эти частицы выталкиваются из ZX-100K. При определенных условиях так сильно, что даже отскакивают от поверхности скольжения.

При больших частицах происходит пластическая деформация. Большие нагруженные частицы создают напряжение сжатия, которые вызывают пластическую деформацию ZX-100K. После пластической деформации ZX-100K больше не может выталкивать частицы со своей поверхности. Частицы остаются на поверхности и частично выдаются вперед.

Сопротивление кромочным давлениям ZEDEX-100K

Адаптация при использовании в конструкциях с кромочным давлением.

На практике почти всегда возникает кромочное давление, поэтому имеется область с повышенным удельным давлением. Эти зоны чаще всего становятся причиной выхода подшипника из строя.

Благодаря упругой деформации ZX-100K на кромке, сильно снижается локальное удельное давление за счет увеличения площади контакта, что приводит к повышению воспринимаемой нагрузки. Этим предохраняет выход подшипника из строя.

Металлические подшипники скольжения при кромочном давлении выходят из строя, так как они не могут противостоять повышенному удельному давлению. В металлических подшипниках скольжения не происходит распределение нагрузки. В подшипниках скольжения из ZX-100K повышенное локальное удельное давление, вызванное кромочными контактными напряжениями смятия, благодаря упругой деформации распределяется по большей площади и таким образом снижается.

Сухое трение ZEDEX-100K

Почему ZX-100K имеет преимущества при работе без смазки?

Работа без смазки происходит в области сухого трения, здесь оказывают влияние четыре основных вида износа: адгезионный, абразивный, разрушение поверхности, трибохимическая реакция.

У ZX-100K абразивный износ и признаки усталостности на поверхности могут практически отсутствовать:

Благодаря специальной структуре, ZX-100K имеет предельно твердую наружную поверхность и внутреннюю микроупругую структуру. Это предотвращает абразивный износ, так как поверхность ZX-100K упруго воспринимает пиковые значения шероховатости поверхности твердого ответного материала и после прохождения вершин микронеровностей вновь возвращается в свое исходное положение (не происходить среза вершин микронеровностей и отсутствует пластическое деформирование, все происходит на уровне упругой деформации) (см. рис.).

Благодаря высокой упругости ZX-100K разрушение поверхности возможно только при предельной нагрузке.

Высокая сопротивляемость разрушению на поверхности даже при предельной нагрузке доказывается примером перегиба в разные стороны тонкого образца материала. При испытаниях материал выдерживал до 1 миллиона перегибов без разрушения.

Структура материала ZEDEX-100K

ZX-100K имеет гомогенную структуру материала.

Он состоит из двух компонентов. Компонент А, на долю которого приходится 90%, является термопластическим полиэфиром. Этот стекловидный компонент отличается высоким пределом прочности при сжатии, малой вязкостью, большой хрупкостью.

Второй компонент В, на долю которого приходится 10%, является резиноподобным материалом с высокой эластичностью, но имеет малый предел прочности при сжатии.

Оба компонента химически связаны друг с другом, так что конечный продукт не имеет недостатков исходных компонентов.

Структура материала представлена схематически на рис. Эта схематическая структура является реальной структурой материала. Через растровый микроскоп можно увидеть, при соответствующем увеличении и обработке поверхности среза, упругую область материала, в виде круглых шариков.